СТАТЬИ >> ЭКОНОМИКА ПРЕДПРИЯТИЯ

Технологические инновации и затраты на производство

аспирант кафедры управления инновациями и организации производства,

Вологодский государственный технический университет.

Технологические инновации - эффективный способ изменения структуры затрат на производство продукции.

В современной рыночной экономике управленческая среда предприятия должна быть экономической средой. Это связано с тем, что организация и предприятие являются экономическими категориями, реализующими цели, связанные с ростом объема производства и реализации продукции, увеличением производительности технологических комплексов и дохода (чистой прибыли и амортизационных отчислений от материальных и нематериальных активов), повышение стоимости имущественного комплекса и бизнеса в целом.

Основополагающим фактором, влияющим на стоимость бизнеса, является совершенствование технологических процессов, определяющих ритмичность и доходность работы предприятия, структуру затрат на производство продукции и возможность стабильно производить продукцию с заданными потребительскими свойствами.

Этот фактор решается путем непрерывного использования инновационных технических и технологических решений в производственных процессах, которые направлены на формирование конкурентных преимуществ и увеличение на этой основе дохода.

Рассмотрим более подробно эффективность использования технологических инноваций в производстве на примере металлургической отрасли.

В настоящее время конкуренция на рынках сбыта металлопродукции значительно обострилась, это связано со снижением спроса на металлопрокат и все большим проникновением на внутренний рынок России внешних производителей, таких как Китай. В таких экономических условиях металлургические компании должны уделять особое внимание инновационному развитию бизнеса, что позволит им сохранять конкурентное преимущество и оставаться прибыльными.

Спрос на продукцию металлургической отрасли зависит от экономического роста в различных регионах мира и от состояния металлопотребляющих отраслей в этих регионах. Традиционно металлургические компании наиболее зависимы от спроса на внутреннем рынке России в строительстве, металлопереработке, машиностроении, а также в отрасли производства труб, так как предприятия именно этих отраслей – основные потребители металлопродукции.

Рассмотрим ситуацию, складывающуюся на рынках металлопродукции в 2011 году.

В 2011 году спрос на сталь в мире замедлил темп роста по сравнению с 2010 годом. Спрос вырос лишь на 6 % (13 % в 2010 году) и составил по данным World Steel Association около 1,4 млрд.тонн, что выше докризисного уровня (1,2 млрд.тонн в 2007 году).

Темп роста на стальную продукцию в России также замедлился с достижением предкризисной величины. В 2011 году спрос вырос лишь на 12 % (около 38 % в 2010 году), но превысил докризисный уровень 2007 года (40,4 млн.тонн), составив 41,7 млн.тонн.

Однако производство стали в России в 2011 году выросло лишь на 3 %, составив 68,7 млн.тонн, что ниже докризисного уровня 2007 года (около 72 млн.тонн). То есть, даже при столь высоком уровне спроса в России предприятия не могут достигнуть докризисной загрузки мощностей из-за усилившейся конкуренции как на экспорте, так и на внутреннем рынке [1].

В сложившихся условиях для сохранения конкурентоспособности предприятия необходимо двигаться в следующем направлении:

1. Разработка инноваций (новых видов продукции) с добавленной стоимостью. Повышение доли такого проката в товарном портфеле позволит увеличить операционную прибыль предприятия;

2. Вести постоянную работу по снижению операционных затрат производства продуктов за счет разработки новых технологий;

3. Снижать долю налогооблагаемой операционной прибыли за счет оформления патентов на технологию производства и отчисления на них амортизации, что позволит перейти к расширенному воспроизводству [2].

Рассмотрим инновационную деятельность компании ОАО «Северсталь» как одного из ведущих разработчиков технологий, новых видов продукции металлургических машин и агрегатов в металлургической отрасли России.

В последние годы компания уделяет большое внимание одному из перспективных направлений развития новых видов продукции – производству металлопроката высоких классов прочности (Х70-Х100), используемого для строительства магистральных трубопроводов и на данный момент является единственным производителем в России, освоившим производство металла марки Х70 в промышленных масштабах. Данный продукт имеет высокую добавленную стоимость и его освоение позволило увеличивать операционную прибыль компании.

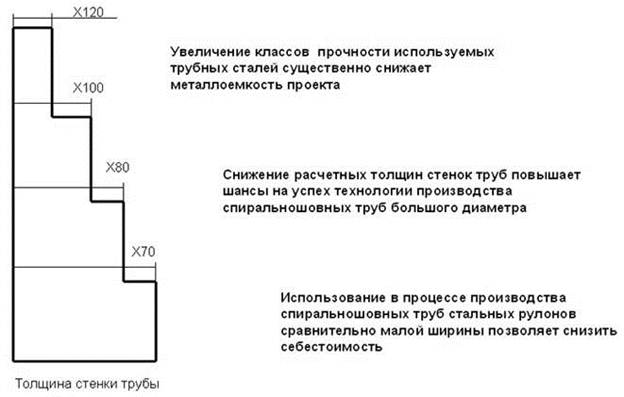

В свою очередь строители нефте- и газопроводов заинтересованы в увеличении классов прочности труб (таблица 1) по следующим причинам (рисунок 1):

· Увеличение класса прочности снижает металлоемкость труб, что в свою очередь, с учетом разницы цен на металлопрокат, оценивается примерно в 7 % экономии;

· Эффект, достигаемый от снижения стоимости материалов, транспортных и операционных затрат, сокращения сроков строительства оценивается в 5-15 % от стоимости трубопровода;

· Экономия порядка 3 % достигается при сварке более тонкого материала;

· При равном наружном диаметре проходное сечение более тонкостенных высокопрочных труб увеличивается, а энергетические затраты и интенсивность падения давления уменьшается, что снижает затраты на транспортировку нефти и газа [3].

Рисунок 1 – Актуальность использования сталей высоких классов прочности для строительства магистральных трубопроводов.

Таблица 1 – Основные трубопроводные проекты [4].

| Наименование строек | Диаметр труб | Класс прочности/марка стали | Потребность в трубах (тыс.т) | ||

| 2011 (4 кв.) | 2012 | 2013 | |||

| Проекты ОАО «Газпром» | |||||

| СМГ «Бованенково-Ухта» (2-я нитка) | 1420 | К65 | 199 | 460 | 190 |

| МГ «Ухта-Торжок» (2-я нитка) | 1420 | К60 | 0 | 0 | 250 |

| МГ «Алтай» | 1420 | К60 | 0 | 0 | 200 |

| МГ «Южный поток» | 813-1420 | К60 | 0 | 450 | 600 |

| МГ «Якутия-Хабаровск-Владивосток» | 1220 | К60 | 0 | 300 | 500 |

| МГ «Мурманск-Волхов» | 1220-1420 | К60 | 0 | 0 | 200 |

| Реконструкция и капитальный ремонт | 1020-1420 | К52-К60 | 100 | 250 | 300 |

| Всего | | | 299 | 1460 | 2240 |

| Проекты ОАО «АК «Транснефть» | |||||

| Заполярное-Пурпе | 1020 | К52-К60 | 0 | 140 | 35 |

| Реконструкция и капитальный ремонт | 1020-1420 | К52-К60 | 35 | 72 | 200 |

| Всего | | | 35 | 212 | 235 |

| Прочие проекты | |||||

| Средняя Азия Китай 3 | 1067 | Х70 | 0 | 800 | 400 |

| Штокман | 914 | Х70 | 0 | 200 | 300 |

| Бозой-Бейнеу-Шымкент | 1067 | Х70 | 200 | 400 | 0 |

| Всего | | | 200 | 1400 | 700 |

| | |||||

| Всего по проектам | | | 534 | 3072 | 3175 |

Из приведенной таблицы видно, что потребление труб большого диаметра высоких классов прочности увеличивается от 2011 к 2013 году и будет продолжать расти.

Стандарт на производство и аттестацию металлопроката для магистральных трубопроводов (API 5L) требует управления только верхними границами содержания долей легирующих элементов (таблица 2). Нижний предел содержания долей легирующих элементов данным стандартом не оговорен. Следовательно предприятие, при разработке технологии на производство данного вида стали имеет возможность уменьшить количество легирующих элементов, обеспечив таким образом изменение структуры материальных операционных затрат и обеспечив конкурентоспособность продукта при условии соответствия потребительских свойств (в данном случае имеется ввиду механических свойств и требования по свариваемости) готового продукта. Таким образом, разработанная предприятием технология, с добавлением меньшего количества легирующих элементов, будет являться технологической инновацией.

Таблица 2 – Требования к химическому составу марки стали с толщиной стенки 25,0 мм и менее.

| Марка стали | Массовая доля на основании анализа плавки и анализа изделия % макс. | Эквивалент углерода % макс. | |||||||||

| С | Si | Mn | P | S | V | Nb | Ti | Прочее | СЕiiw | CEpcm | |

| Х42 | 0,22 | 0,45 | 1,30 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | е | 0,43 | 0,25 |

| Х46 | 0,22 | 0,45 | 1,30 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | е | 0,43 | 0,25 |

| Х52 | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | d | d | d | e | 0,43 | 0,25 |

| Х56 | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | d | d | d | e | 0,43 | 0,25 |

| Х60 | 0,12 | 0,45 | 1,60 | 0,025 | 0,015 | g | g | g | h | 0,43 | 0,25 |

| Х65 | 0,12 | 0,45 | 1,60 | 0,025 | 0,015 | g | g | g | h | 0,43 | 0,25 |

| Х70 | 0,12 | 0,45 | 1,70 | 0,025 | 0,015 | g | g | g | h | 0,43 | 0,25 |

| Х80 | 0,12 | 0,45 | 1,85 | 0,025 | 0,015 | g | g | g | i | 0,43 | 0,025 |

| Х90 | 0,10 | 0,55 | 2,10 | 0,020 | 0,010 | g | g | g | i | 0,43 | 0,025 |

| Х100 | 0,10 | 0,55 | 2,10 | 0,020 | 0,010 | g | g | g | i,j | 0,43 | 0,25 |

Примечание:

d – Сумма концентрации ниобия, ванадия и титана должна быть ≤ 0,15 %;

е – Если не согласовано иначе, 0,50 % - макс. содержание меди, 0,30 % - макс. содержание никеля, 0,30 % максимальное содержание хрома и 0,15 % - макс. содержание молибдена;

g – Если не согласовано иначе, сумма концентрации ниобия, ванадия и титана должна быть ≤ 0,15 %;

h – Если не согласовано иначе, 0,50 % - макс. содержание меди, 0,50 % - макс. содержание никеля, 0,50 % - макс. содержание хрома и 0,50 % - макс. содержание молибдена;

i – Если не согласовано иначе, 0,50 % - макс. содержание меди, 1,00 % - макс. содержание никеля, 0,50 % - макс. содержание хрома и 0,50 % - макс. содержание молибдена;

j – 0,004 % - макс. содержание бора.

По данным ОАО «Северсталь» [1] затраты на сырье и топливно-энергетические ресурсы являются основными в структуре себестоимости и в 2011 году составили 77 % в общей себестоимости товарной продукции (таблица 3).

Таблица 3 – Структура себестоимости продукции.

| | 2011 |

| Уголь | 15% |

| Железорудный концентрат | 13% |

| Железорудные окатыши | 10% |

| Металлолом | 15% |

| Ферросплавы | 7% |

| Прочие материалы | 10% |

| Топливо и электроэнергия | 7% |

| Запчасти и сменное оборудование | 1% |

| Фонд оплаты труда и отчисления | 6% |

| Амортизация | 3% |

| Прочие расходы | 13% |

| ИТОГО | 100% |

Таким образом, основным направлением снижения операционных затрат на производство марки стали Х70 является уменьшение содержания долей легирующих элементов при условии обеспечения требуемых потребительских свойств (механических свойств и требований по свариваемости) согласно API 5L (таблица 4).

Таблица 4 – Требования к механическим свойствам полосы марки стали Х70:

| Наименование механических свойств | Нормы механических свойств | |

| Предел прочности (σВ), Н/мм2 | 570 | 760 |

| Предел текучести (σ0,5), Н/мм | 485 | 635 |

| Относительное удлинение | Не менее 22 | |

| σТ/σВ | Не более 0,90 | |

| Ударная вязкость, KCV -10°С, Дж/см2 | Не менее 125 Индивидуальное 100 | |

| Доля вязкой составляющей, KCV -10°С, Дж/см2 | Не менее 75 | |

| ИПГ -10°С, % количество вязкой составляющей | Не менее 85 | |

| Твердость HV10 | Не более 250 | |

| Изгиб в холодном состоянии | На угол не менее 180° | |

Примечание:

1. Углеродный эквивалент Сэ должен быть не более 0,42:

Сэ = С + Mn/6 + (Cr + Mo + V + Nb)/5 + (Ni + Cu)/15 + 15B.

2. Параметры стойкости против растрескивания при сварке Рсм

Рсм = С + (Mn + Cr + Cu)/20 + Si/30 + Ni/60 + Mo/15 + V/10 + 5B ≤ 0,20 %.

3. Сумма Cr + Ni + Cu ≤ 0,5 %

4. Сумма Nb + V + Ti ≤ 0,15 %

5. Отношение Al/N ≥ 2

Сумма Ni + Ca + Mo ≤ 0,65 %.

Для обоснования управления интервалом химического состава необходимо рассмотреть некоторые металлофизические основы обеспечения требуемых потребительских свойств [5, 6, 7].

· Самым простым и дешевым способом повышения прочности является повышение содержания углерода, однако возможности этого механизма невелики ввиду того, что это сопровождается снижением сопротивления разрушению и ухудшением свариваемости. Влияние углерода на комплекс свойств еще более усиливается в легированных сталях с бейнитной структурой (повышение прочности, снижение вязких свойств) ввиду формирования неблагоприятной структуры в легированных сталях взамен низкоуглеродистого бейнита (мартенсит, верхний бейнит с большой объемной долей частиц цементита).

· Основными легирующими элементами в трубных сталях являются кремний и марганец. При проведении контролируемой прокатки влияние содержания марганца на механические свойства и характеристики сопротивления разрушению стали выражаются в следующем:

- линейное повышение предела текучести и временного сопротивления разрыву;

- снижение относительного удлинения;

- при увеличении содержания марганца первоначально наблюдается повышение ударной вязкости, далее ударная вязкость меняется слабо, а в области вязкого разрушения несколько снижается, критическая температура хрупкости снижается, в связи с измельчением зерна феррита, обусловленного снижением температуры фазовых разрушений.

· Для повышения устойчивости аустенита и снижения температуры бейнитного превращения, наиболее эффективно легирование молибденом, хромом, марганцем и никелем.

· Наиболее заметное воздействие на процессы, протекающие во время горячей деформации, оказывает ниобий. При температурах нагрева ниже 1150°С достаточно эффективно тормозится рост зерна аустенита. При введении в сталь ниобия температура остановки рекристаллизации может быть повышена до 950-1000°С. В результате дисперсионного твердения повышаются прочностные характеристики. В общем, микролегирование ниобием оказывает благоприятное влияние на комплекс механических свойств.

· Микролегирование стали титаном ведет к проявлению трех основных механизмов его влияния: образование дисперсных частиц TiN (торможение роста зерна аустенита при нагреве и сварке), присутствие титана в аустените в твердом растворе или в виде инициированных деформацией частиц TiC (замедляется рекристаллизация), выделение TiC в феррите (дисперсионное твердение стали). В целом же легирование титаном менее эффективно, чем ниобием.

· При микролегировании стали ванадием, наблюдается монотонное повышение прочностных свойств и снижение сопротивления вязкому и хрупкому разрушению и относительного удлинения. Увеличение содержания ванадия от 0 до 0,11 % приводит к повышению предела текучести на 125 Н/мм2, временного сопротивления – на 110 Н/мм2.

· Необходимо также отметить неблагоприятное влияние таких элементов как фосфор и сера, при увеличении содержания которых снижаются ударные свойства проката.

Исходя из теоретического обоснования формирования потребительских свойств готового продукта был предложен интервал содержания основных легирующих элементов, который в структуре операционных затрат на производство составил 21,06 % (таблица 5).

Таблица 5 – Интервал содержания основных легирующих элементов в марке стали Х70.

| | Mn | Ni | Cu | V | Ti | Nb | Mo |

| Min | 1,05 | 0,09 | 0,08 | 0,035 | 0,015 | 0,02 | 0,05 |

| Max | 1,20 | 0,19 | 0,18 | 0,070 | 0,050 | 0,04 | 0,1 |

Металл, с предложенным интервалом химического состава, был выплавлен и прокатан в лабораторных условиях. Получены удовлетворительные потребительские свойства.

По результатам лабораторного эксперимента была произведена опытная выплавка в кислородном конвертере и прокатка металла на непрерывном широкополосном стане «2000» по разработанным режимам горячей прокатки, которые в сочетании с установленным интервалом содержания легирующих элементов позволили обеспечить комплекс потребительских свойств (таблица 6).

Таблица 6 – Средние значения фактических механических свойств марки стали Х70М.

| Наименование | Нормы мех.свойств | Фактические мех. свойства | |

| Мин. | Макс. | Ср. | |

| Предел прочности (σв), Н/мм2 | 570 | 760 | 614 |

| Предел текучести (σт), Н/мм2 | 485 | 635 | 541 |

| Относительное удлинение, % | Не менее 22 | 35 | |

| σт/ σв | Не более 0,90 | 0,86 | |

| Ударная вязкость, KCV -10 С, Дж/см2 | Не менее 125 Индивидуальное 100 | 284 | |

| Доля вязкой составляющей, KCV -10 С, Дж/см2 | Не менее 75 | 100 | |

| ИПГ -10 С, Дж/см2 | Не менее 85 | 98 | |

| Твердость HV10 | Не более 250 | 208 | |

| Изгиб в холодном состоянии | На угол не менее 180 | Уд. | |

Ограничение максимального содержания легирующих элементов из установленного интервала (относительно максимального содержания по API 5L) при производстве марки Х70 привело к снижению операционных материальных затрат на производство на 52,32 %, что позволило обеспечить конкурентоспособность продукта на рынках сбыта. Таким образом, использование данной технологической инновации можно считать экономически обоснованным.

- Авторская колонка.

- Непрерывность инновационных процессов как фактор, определяющий конкурентоспособность продукции.

- Менеджмент инноваций как элемент эффктивной экономической деятельности предприятия.

Список литературы:

1. Годовой отчет о прибылях и убытках ОАО «Северсталь» за 2011 год.

2. Шичков А.Н. Экономика и менеджмент инновационных процессов в регионе / Москва, Издательский дом «Финансы и кредит» 2009.-360 с.

3. Акимов О.Ю., Чудинов Д.М. Перспективы применения высокопрочных труб для магистральных газопроводов, 2011, 5 с.

4. Презентация к маркетинговым слушаниям «Продажи труб большого диаметра и трубной заготовки» у генерального директора дивизиона СРС ОАО «Северсталь» А.Д. Грубмана, 2012, 39 с.

5. Франценюк И.В., Франценюк Л.И. Современные технологии производства металлопроката на Новолипецком металлургическом комбинате. М.: ИКЦ «Академкнига», 2003, 208с.

6. Ф.Хейстеркамп и др. Ниобийсодержащие низколегированные стали. М., СП «Интермет Инжиниринг», 1999, 94 с.

7. 9. Ю.И. Матросов, Д.А. Литвиненко, С.А. Голованенко. Сталь для магистральных газопроводов. – М.: Металлургия, 1989. – 288 с.

Читайте также: